1. الدور والعوامل المؤثرة في عملية الخلط

الخلط (مزج الذوبان) هو الرابط الأساسي لتعديل البلاستيك. من خلال القص الميكانيكي والعمل الحراري ، يتم تشتت الراتنجات والإضافات (مثل تعزيز الألياف ، الحشو ، عوامل التشديد ، وما إلى ذلك) وتشكيل بنية مجهرية مستقرة. تشمل أهدافها الأساسية:

تحسين التشتت (تجنب التكتل وضمان توزيع موحد للحشو)

تحسين التوافق (تعزيز ترابط الواجهة بين المكونات المختلفة)

تحسين سيولة الذوبان (تؤثر على المعالجة اللاحقة والقولبة)

العوامل الرئيسية التي تؤثر على تأثير الخلط

(1) اختيار معدات الخلط

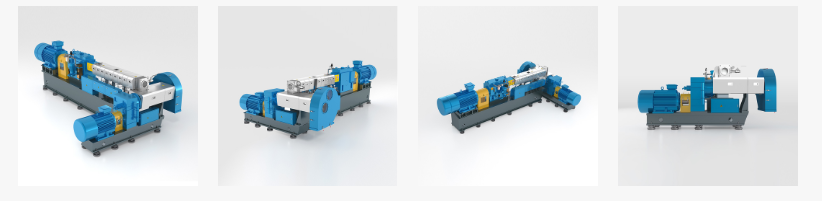

بثق التوأم (الأكثر استخدامًا بشكل شائع): قوة القص العالية ، والتحكم في درجة الحرارة المجزأة ، ومناسبة للأنظمة عالية اللاسعة بالشفاء.

الخلاط الداخلي: مناسبة للمواد عالية اللزوجة (مثل تعديل تشديد المطاط).

بثق المسمار المفرد: التكلفة المنخفضة ، ولكن تأثير الخلط ضعيف ، مناسب للمزج البسيط.

(2) تحسين معلمة المعلمة

التحكم في درجة الحرارة: تختلف درجات حرارة الانصهار للبلاستيك الهندسي المختلفة بشكل كبير (مثل نظرة خاطفة على أن تكون أعلى من 380 درجة مئوية ، و PA66 حوالي 260 درجة مئوية) ، ويحتاج التدفئة المجزأة.

سرعة المسمار: السرعة العالية تزيد من قوة القص ، ولكن السرعة العالية قد تسبب تدهورًا (مثل الكمبيوتر الشخصي معرضة للتحلل المائي).

طريقة التغذية: يمكن استخدام التغذية الجانبية للإضافة اللاحقة للألياف (مثل الألياف الزجاجية) أو إضافات حساسة للحرارة (مثل مثبطات اللهب).

(3) نسبة المواد والمعالجة

اختيار راتنج المصفوفة: على سبيل المثال PA6 GF التعزيز مقابل سبائك الكمبيوتر/ABS.

معالجة الحشو: تتطلب أدوات النانو (مثل الأنابيب النانوية الكربونية) تعديل السطح لتجنب التكتل.

إضافة compatibilizer: على سبيل المثال أنهيدريد ماليديه البوليمر المطعمة (PP-G-MAH) يمكن أن يحسن توافق المواد البلاستيكية غير القطبية/القطبية.

2. المشاكل والحلول الشائعة ل أنظمة خلط البلاستيك

- تشتت غير متساو (حشو/تكتل مضاف)

مظاهر مشكلة

يتم توزيع الحشو (مثل كربونات الكالسيوم ، الأسود الكربوني) أو الألياف (مثل الألياف الزجاجية) بشكل غير متساو ، ويظهر "عيون السمك" أو الجسيمات المتكتلة.

تتقلب الخواص الميكانيكية للمنتج بشكل كبير ، وتظهر اختلاف اللون أو البقع على السطح.

أسباب محتملة

لا يتم تجفيف الحشو بالكامل ، مما يؤدي إلى امتصاص وتكتل.

عدم كفاية قوة القص (سرعة المسمار المنخفضة أو درجة حرارة غير لائقة).

طريقة إضافة الحشو غير الصحيحة (مثل المدخلات لمرة واحدة من نسبة عالية من الحشو).

حل

حشو ما قبل المعالجة: التجفيف (مثل 120 ℃ × 4H) أو تعديل السطح (علاج عامل اقتران Silane).

تحسين طريقة التغذية: استخدم التغذية الجانبية أو الإضافة المجزأة لتجنب التحميل الزائد الفوري.

ضبط المسمار: أضف كتل القص العالية أو عناصر الخيط العكسي لتحسين التشتت.

- درجة حرارة ذوبان غير مستقرة

مظاهر مشكلة

تتقلب درجة حرارة الذوبان إلى حد كبير ، مما يؤدي إلى تدهور المواد المحلية للمادة أو السيئة.

فقاعات أو بقع سوداء أو قوة مخفضة تظهر في المنتج.

أسباب محتملة

فشل نظام التدفئة/التبريد (مثل التالفة الحرارية أو عطل في وحدة التحكم في درجة الحرارة).

سرعة المسمار أو الضغط الظهر يتقلب بشكل كبير.

سيولة راتنج راتنجات (مثل نظرة خاطفة من البلاستيك الهندسي العالية).

حل

معايرة نظام التحكم في درجة الحرارة: تحقق من المزايا الحرارية وحلقات التدفئة بانتظام.

تحسين معلمات العملية: تقليل سرعة المسمار أو زيادة درجة حرارة البرميل (للبلاستيك النقطة العالية).

زيادة مضخة الذوبان: تثبيت ضغط البثق وتقليل تقلبات درجة الحرارة.

- تدهور المواد (الصفراء ، البقع السوداء ، الرائحة القوية)

مظاهر مشكلة

يتحول الذوبان إلى اللون الأصفر ، ويحتوي على بقع سوداء ، أو ينتج رائحة نفاذة.

يتم تقليل الخواص الميكانيكية (مثل قوة التأثير) بشكل كبير.

أسباب محتملة

درجة الحرارة مرتفعة للغاية أو أن وقت الإقامة طويل جدًا (مثل الكمبيوتر الشخصي ، من السهل التحلل PVC).

تآكل المسمار ينتج تلوث المعادن.

تحتوي المادة الخام على شوائب أو نسبة من المواد المعاد تدويرها مرتفعة للغاية.

حل

تقليل درجة حرارة المعالجة: لا سيما المواد الحساسة للحرارة (مثل PVC ، البلاستيك المستندة إلى الحيوي).

تقصير وقت الإقامة: زيادة سرعة المسمار أو تقليل معدل التغذية.

حافظ على الجهاز بانتظام: تحقق من ارتداء المسمار والبرميل لتجنب تلوث المعادن.

- الكسر الألياف (مواد الألياف الزجاجية/ألياف الكربون المقوى)

مظاهر مشكلة

طول الألياف قصير جدًا ، مما يؤدي إلى انخفاض في تأثير التعزيز.

مقاومة تأثير وصلابة المنتج غير كافية.

أسباب محتملة

قوة القص المسمار قوية للغاية (مثل الاستخدام المفرط للتشبش).

تتم إضافة الألياف في وضع غير لائق (مثل السهل قطع عند إضافته في منفذ التغذية الرئيسي).

حل

إضافة الألياف إلى التغذية الجانبية: أضف البرميل الأوسط والخلفي لتقليل تلف القص.

تحسين تصميم المسمار: قلل من كتل القص العالية وزيادة نسبة قسم النقل.

حدد Long Fiber Masterbatch: استخدم بشكل مباشر تعزيز الألياف الطويلة المسبقة (مثل LFT).

- المتطوعات المفرطة (فقاعات ، سطح خشن)

مظاهر مشكلة

هناك فقاعات في الذوبان ، وسطح قطاع المواد المقذوف ليس ناعمًا.

المنتج لديه الفراغات أو تشوه تزييف.

أسباب محتملة

محتوى الرطوبة للمواد الخام عالية (مثل النايلون والحيوانات الأليفة من السهل امتصاص الرطوبة).

تتبخر مضافات جزيء صغير (مثل مواد التشحيم).

حل

المواد الخام المسبقة: يتطلب النايلون 80 ℃ × 4H ، يتطلب PET 150 ℃ × 4H.

أضف قسم العادم: استخدم بثق العادم الفراغ لإزالة المواد المتطايرة.

استخدم إضافات منخفضة المتقلبة: مثل السيليكون ذي الوزن الجزيئي العالي بدلاً من زيوت التشحيم الجزيئية الصغيرة.

- المسمار/الباريل

مظاهر مشكلة

انخفاض كفاءة الخلط وتناقص السعة الإنتاجية.

هناك رقائق معدنية في الذوبان والخدوش على المنتج.

الأسباب المحتملة

إن معالجة المواد المملوءة عالية (مثل الألياف الزجاجية والمسحوق المعدني) تسبب التآكل.

صلابة مادة المسمار ليست كافية (مثل 38Crmoal العادية ليست مقاومة للارتداء).

حل

حدد المسمار المقاوم للارتداء: مزدوج سبيكة المسمار أو علاج النتردة.

قلل من نسبة التعبئة: قم بتحسين الصيغة وتقليل كمية مواد الحشو العالية.

تحقق بانتظام ارتداء: قياس الفجوة بين المسمار والبرميل واستبداله في الوقت المناسب.

جدول خلط نظام استكشاف الأخطاء وإصلاحها:

| مشاكل | أسباب رئيسية | الحلول |

| تشتت غير متكافئ | حشو التكتل ، قص غير كاف | حشو ما قبل المعالجة ، تحسين تصميم المسمار |

| تذوب تقلب درجة الحرارة | فشل التحكم في درجة الحرارة ، ضغط الظهر غير المستقر | معايرة نظام التحكم في درجة الحرارة ، أضف مضخة الذوبان |

| تدهور المواد | درجة حرارة عالية جدا ، وقت الإقامة الطويل | انخفاض درجة الحرارة ، تقصير دورة |

| الكسر الألياف | قوة القص قوية جدا | أضف تغذية جانبية لتقليل كتل القص العالية |

| مسألة متقلبة عالية | المواد الخام تحتوي | قبل التجفيف ، وزيادة العادم |

| ارتداء المعدات | معالجة المواد عالية الملء | استخدم مسامير مقاومة للارتداء لتقليل حجم الحشوة |

| استهلاك الطاقة المفرط | عملية منخفضة/كفاءة المعدات | تحسين البراغي واستخدام تقنية توفير الطاقة |